¿Qué es un láser?

Un láser es un dispositivo que emite un haz de luz coherente mediante un proceso de amplificación óptica. Hay muchos tipos de láseres, incluidos el láser de gas, láser de fibra, láser de estado sólido, láser de colorante, láser de diodo y láser excimer. Todos estos tipos de láser comparten un conjunto básico de componentes.

Componentes del láser

- Medio de ganancia capaz de sostener una emisión estimulada

- Fuente de energía para bombear el medio de ganancia

- Reflector total para reflejar energía

- Reflector parcial

- Salida de haz láser

El medio de ganancia y el resonador determinan la longitud de onda del haz láser y la potencia del láser.

Los láseres son componentes clave de productos que usamos cada día. Los productos de consumo como Blu-Ray y reproductores de DVD se basan en tecnología láser para leer información en los discos. Los escáneres de códigos de barras se basan en láseres para el procesamiento de información. Los láseres también se usan en muchos procedimientos quirúrgicos como la cirugía ocular LASIK. En la fabricación, los láseres se usan para cortar, grabar, perforar y marcar una amplia gama de materiales.

Existen muchas aplicaciones para la tecnología láser que incluyen las siguientes:

- Telemetría láser

- Procesamiento de información (DVD y Blu-Ray)

- Lectores de código de barras

- Cirugía láser

- Imágenes holográficas

- Espectroscopia láser

- Procesamiento de materiales mediante láser

- Corte

- Grabado

- Perforado

- Marcado

- Modificación de la superficie

Historia de la tecnología láser

Historia de la tecnología láser

La tecnología láser comenzó con Albert Einstein a comienzos del siglo XX. La tecnología evolucionó aún más en 1960 cuando se construyó el primer láser en Hughes Research Laboratories. Siga la siguiente línea de tiempo para ver la evolución de la tecnología láser.

LÍNEA DE TIEMPO

1917

Albert Einstein sienta las bases para la tecnología láser cuando predice el fenómeno de "emisión estimulada", que es fundamental para el funcionamiento de todos los láseres.

1939

Valentin Fabrikant teoriza el uso de la emisión estimulada para amplificar la radiación.

1950

Charles Townes, Nikolay Basov y Alexander Prokhorov desarrollan la teoría cuántica de emisión estimulada y demuestran la emisión estimulada en las microondas. Más tarde reciben el Premio Nobel en física por este trabajo de vanguardia.

1959

Gordon Gould, graduado de la Universidad Columbia, propone que la emisión estimulada se puede usar para amplificar la luz. Describe un resonador óptico que puede crear un haz angosto de luz coherente y lo llama LASER, por las siglas en inglás de "amplificación de luz por emisión estimulada de radiación".

1960

Theodore Maiman construye el primer prototipo de trabajo de un láser en Hughes Research Laboratories en Malibu, California. Este láser usa rubí sintético como medio activo y emite un haz de luz de color rojo profundo con una longitud de onda de 694,3 nm. La primera aplicación para el láser de rubí fue en telemetría militar, y aún se usa comercialmente para perforar orificios en diamantes debido a su alta potencia pico.

1963

Kumar Patel desarrolló el láser de dióxido de carbono (CO2) en los laboratorios AT&T Bell. El láser CO2 tiene un costo muy inferior y una mayor eficiencia que el láser de rubí. Estos factores lo han hecho el tipo de láser industrial más popular por más de 50 años.

Crecimiento del procesamiento de materiales mediante láser

1960s

El primer láser CO2, desarrollado en 1964, tenía una salida de potencia de solo un milivatio. Para el año 1967, fue posible construir láseres CO2 con una potencia que excedía los 1.000 vatios. La primera aplicación comercial del procesamiento de materiales mediante láser fue en mayo de 1967 cuando Peter Houldcroft de TWI (The Welding Institute) en Cambridge, Inglaterra, usó un haz láser CO2 asistido por oxígeno para cortar una lámina de acero de 1 mm de espesor.

1970s

Las continuas mejoras en los láseres CO2 junto con desarrollos de nuevos tipos de láseres marcaron el inicio en las primeras aplicaciones de "maquinado láser". Laser-Work A.G. Desarrolló en 1975 el primer sistema láser de 2 ejes. Las primeras aplicaciones fueron impulsadas por fabricantes de automóviles y aviones que habían descubierto el valor de los láseres para corte y soldado de metales.

1980s

La introducción de pequeños láseres poco costosos como el láser de plancha de dióxido de carbono, marcó el inicio de una nueva era del "Procesamiento de materiales mediante láser". Las aplicaciones se expandieron desde el corte y soldado al procesamiento de materiales orgánicos como plásticos, hule y espuma.

Historia de las innovaciones de ULS

Universal Laser Systems se fundó en 1988 con la visión de expandir el potencial del procesamiento de materiales mediante láser, para incluir materiales y procesos múltiples con un solo sistema láser. La base de los sistemas láser ULS es un diseño modular que permite que una plataforma única se pueda configurar para procesar una gran cantidad de materiales.

- La compañía se inaugura en octubre como Applied Laser Technology con la introducción del ALT-2010 con un láser de 20 vatios.1988

-

Introducción del ALT-5010 con un láser de 50 vatios.1990

-

El nombre de la compañía cambia a Universal Laser Systems (ULS) y el nombre de los productos cambian a ULS 1720 y ULS 1750.1991

-

Introducción de la versión del láser de 100 vatios de ULS 1750, llamado ULS 17100.1992

-

Introducción del ULS-25 y creación de la versión OEM para Trotec (Trotec 25R).1993

-

Introducción de PS con un sistema de desplazamiento más grande y nuevo, y versiones OEM para Trotec (Trotec 25PSR y Trotec 50PSR).1994

-

Introducción de las versiones 25E y OEM para Trotec (Trotec 25ER) y New Hermes/Gravograph (ISL2000).1995

-

Introducción de Optima y Optima Jr, producto exclusivo OEM para New Hermes/Gravograph.1996

-

Introducción de los sistemas láser M, V y X, y versiones OEM de los modelos M y V para New Hermes/Gravograph (ISL2001, ISL3001). Introducción del primer ULS diseñado y fabricado para láseres de 25/30 vatios.1997

-

Introducción del primer sistema láser de escritorio C-200. Además, introducción del primer quiosco láser todo en uno para la industria de la personalización.1998

-

Introducción de los láseres de 40 vatios y 50 vatios de ULS. Lanzamiento de la división OEM.1999

-

Introducción del concepto de láser de cambio rápido de “Plataforma”, Rapid ReconfigurationTM y del láser ULS de 60 vatios. Introducción del concepto Dual Laser ConfigurationTM en la plataforma X2.2000

-

Introducción de mejoras para el pulsado de láser de altas velocidades.2002

-

Introducción de los Sistemas Láser VersaLASER� y la nueva generación de software con la primera base de datos de materiales, y la introducción del láser ULS de 10 vatios.2003

-

Introducción del primer sistema láser diseñado para los mercados industriales, el XL, con el primer sistema ULS de servo propulsión.2004

-

Introducción de la nueva generación de los láseres ULR (nuevas versiones OEM: Clase 4, Básico, Enfriado por aire y Enfriado por agua).2006

-

Introducción de PLS, VLS de escritorio e ILS, junto con Laser Interface+ (segunda generación del controlador de la base de datos de materiales) y el programa de cálculo de los trabajos mediante láser.2007

-

Introducción del láser ULS de 75 vatios, y las plataformas PLS, SuperSpeed y VLS. Introducción de láseres CO2 de 30 y 50 vatios con 9,3 micrones.2008

-

Introducción de ILS, SuperSpeed, 1-Touch Laser PhotoTM la nueva interfaz de software única Panel universal de control (UCP) para todos los sistemas láser, que cuenta con nuevas funciones como los modos de reubicación y duplicación.2009

-

Introducción de la nueva versión de 1-Touch Laser Photo™ con vista previa de simulación de materiales.2010

-

Introducción del sistema láser de longitud de onda múltiple PLS6MW.2011

-

Introducción de la característica Registro universal de cámaraTM para ILS Función de importación de DXF/PDF .2012

-

Introducción de los sistemas láser industriales XLS10.150D y XLS10MWH con la tecnología de cojinetes hidrostáticos, el registro de cámara de nueva generación, la tecnología MultiWave HybridTM, y el software de control de nueva generación LSMTM (Administrador del sistema láser). Introducción del Limpiador de aire UAC 4000 con filtros de carbón doble patentados para las plataformas ILS y XLS.2014

-

Introducción de láseres de alta potencia de 250/500 vatios.2015

-

Introducción del Limpiador de aire UAC 2000 para las plataformas VLS y PLS. Patentes galardonadas por su fabricación flexible y Tecnología Multi-Wave Hybrid. Introducción del láser CO2 de 75 vatios con 9,3 micrones.2016

Procesamiento de materiales mediante láser

El procesamiento de materiales mediante láser utiliza la energía láser para modificar la forma o aspecto de un material. Este método de modificación de materiales ofrece una serie de ventajas, como la capacidad de hacer cambios rápidos de diseños, producir productos sin la necesidad de volver a empezar desde cero y mejorar la calidad de los productos finalizados. Otra ventaja del procesamiento de materiales mediante láser es la compatibilidad con una gran cantidad de materiales. Entre los materiales compatibles se encuentran desde los no metales, como la cerámica, materiales compuestos, plásticos/polímeros y adhesivos, hasta los metales, incluyendo aluminio, hierro, acero inoxidable y titanio.

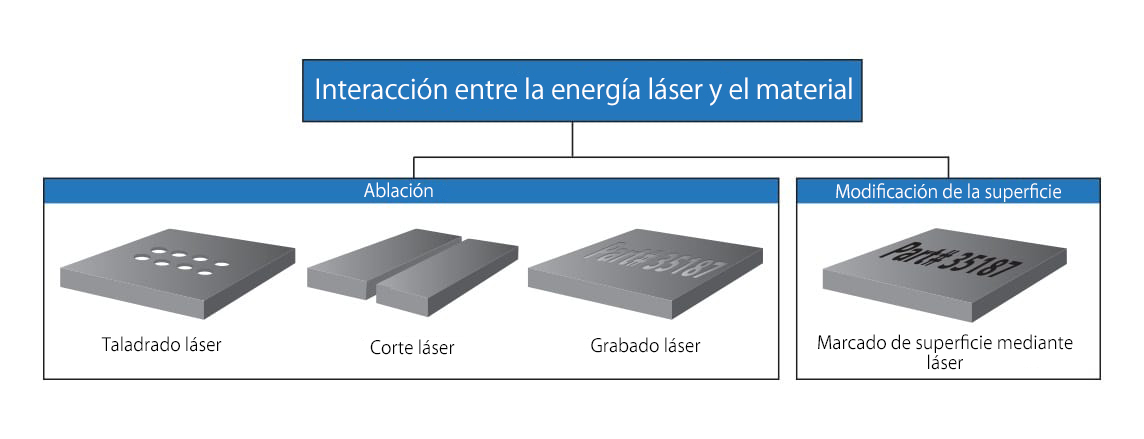

Energía láser - Interacción de materiales

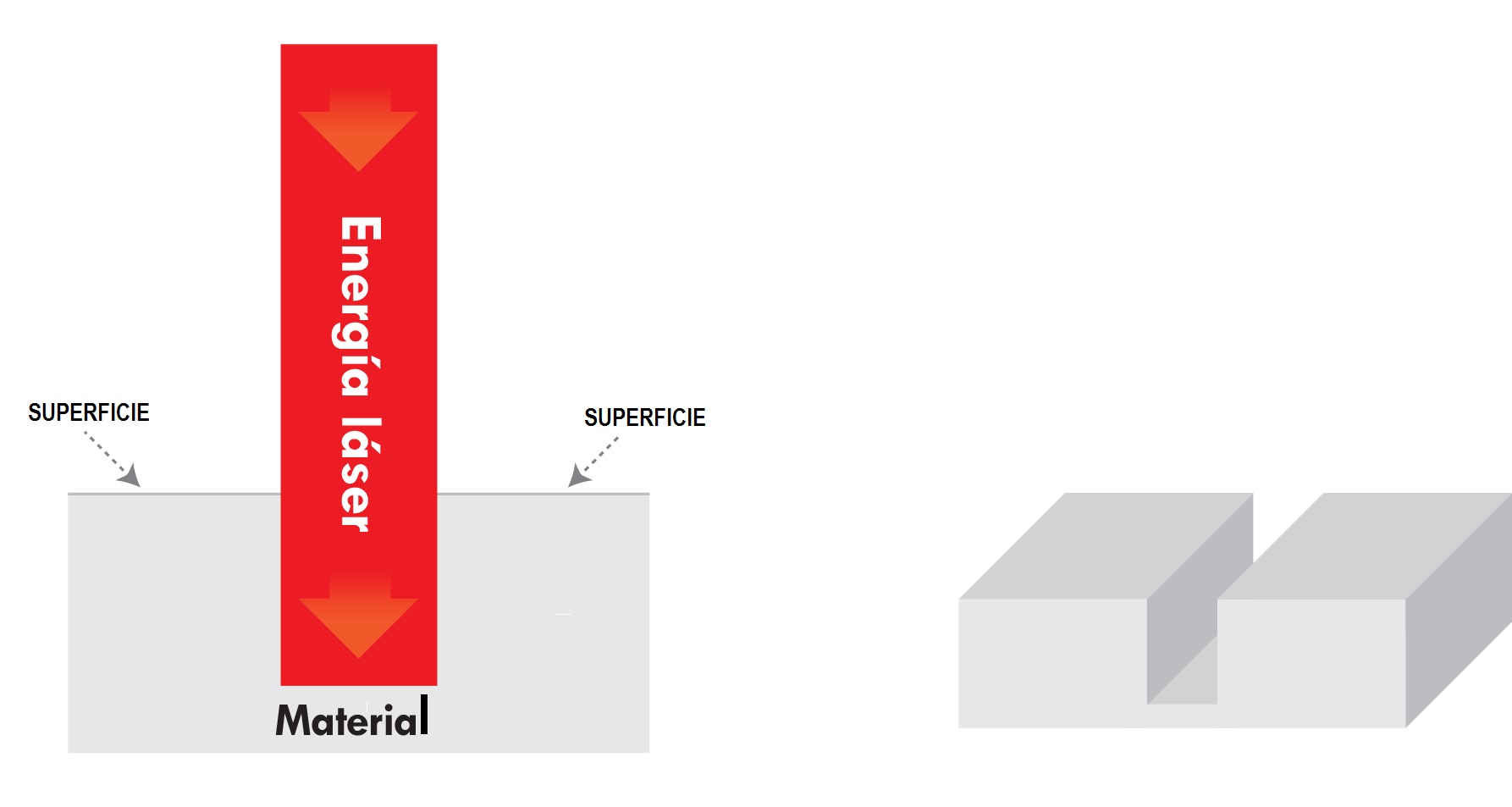

Los efectos causados por la interacción entre la energía láser y los materiales dependen en gran medida de la longitud de onda y el nivel de la potencia del láser, así como de las características de absorción y composición química del material.Las longitudes de onda típicas para el procesamiento de materiales mediante láser son de 10,6 y 9,3 micrones, para los láseres CO2, y de 1,06 micrones para los láseres de fibra. Cada tipo de láser tiene disponible un rango de niveles de potencia para optimizar la interacción entre la energía láser y los materiales. Sin embargo, las características de absorción y la composición química de los materiales, así como los resultados deseados, influyen en gran medida la selección del tipo de láser y el nivel de potencia láser.Los efectos de la interacción entre la energía láser y el material son la ablación o la modificación del material.Ablación de material

El proceso físico remueve el material. El material es removido completamente desde la superficie superior hasta la inferior, o parcialmente, desde la parte superior del material hasta una profundidad determinada. La ablación de materiales se usa para el corte, grabado y taladrado láser.Modificación de la superficie de materiales

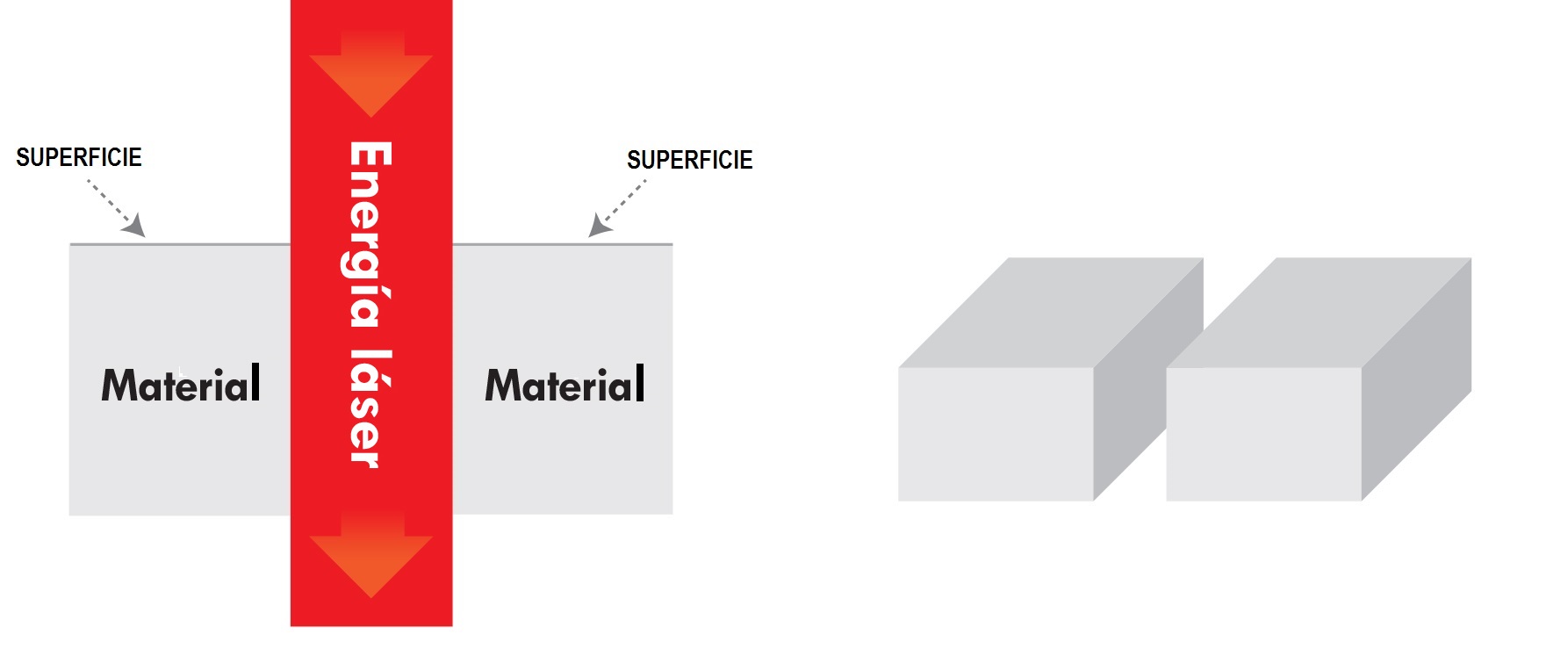

Este proceso físico altera las propiedades o el aspecto de un material. La modificación de materiales se usa para hacer un marcado sobre la superficie de un material, cambiando el aspecto o las propiedades del material.A los términos corte, grabado y marcado comúnmente se les llama procesos láser. Dependiendo de la compatibilidad del material, es posible aplicar al material un proceso láser único o múltiples procesos combinados.Corte láser

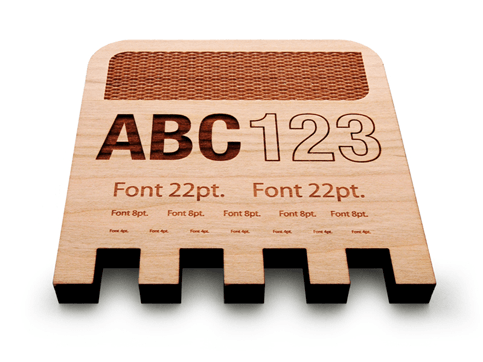

El corte láser es la remoción y separación completa del material, desde la superficie superior hasta la superficie inferior, a lo largo de una ruta designada. El corte láser se puede realizar sobre un material de capa única o un material multicapa.Cuando se hace un corte de un material multicapa, el haz láser puede controlarse de manera precisa para cortar a través de la capa superior sin cortar a través de las demás capas del material. (Vea la Figura 1 a continuación).La densidad y espesor del material son factores importantes a considerar cuando se haga un corte láser. Cortar a través de un material delgado requiere una menor energía láser que cortar el mismo material de una forma más gruesa. Normalmente, un material de baja densidad requiere menos energía láser. Sin embargo, aumentar el nivel de potencia láser generalmente mejora la velocidad del corte láser.Generalmente hablando, los láseres CO2 de longitud de onda de 10,6 micrones principalmente se usan para cortar materiales no metálicos. Los láseres CO2 y de fibra se usan igualmente para cortar metales. Sin embargo, como regla general, el corte de metales requiere niveles de potencia considerablemente mayores que los materiales no metálicos.Obtenga más información sobre cómo la tecnología láser es la herramienta ideal para las especificaciones de alta precisión cuando se usa como un cortador láser y, cómo la tecnología láser permite producir características con diseños personalizados cuando se usa como grabador láser o marcador láser.Grabado láser

El grabado láser es la remoción del material desde la superficie superior hasta una profundidad determinada. (Vea la Figura 1 a continuación).El tipo de material y el nivel de potencia láser determinan la profundidad máxima del grabado, así como su velocidad. Generalmente el grabado superficial es un proceso más rápido que el grabado profundo. Adicionalmente, los materiales de menor densidad se pueden grabar de manera más rápida que los materiales de densidad mayor. Aumentar el nivel de potencia láser generalmente mejora la velocidad del grabado láser.Los láseres CO2 de longitud de onda de 10,6 micrones principalmente se usan para retirar el material para el grabado sobre materiales no metálicos.Normalmente, los láseres CO2 no se usan para grabar metales debido a que la mayor parte de la energía láser se refleja. Sin embargo, los láseres de fibra de longitud de onda de 1,06 micrones pueden usarse para el grabado superficial sobre metal.Obtenga más información sobre cómo la tecnología láser es la herramienta ideal para las especificaciones de alta precisión cuando se usa como cortador láser y, cómo la tecnología láser permite producir características con diseños personalizados cuando se usa como un grabador láser o marcador láser.Marcado láser

El marcado láser está compuesto de dos tipos distintos. El marcado láser retira el material para crear profundidad (marcado de profundidad láser) o modifica el material para cambiar el color, contraste o la reflectividad de la superficie (marcado de superficie mediante láser). En general, el marcado láser es la producción de identificación o información, legible por máquinas o humanos, sobre un material, como un código de barras, de fechas/lotes, o números de serie o repuestos. También es posible marcar sobre un material otros elementos con información como logotipos, diagramas, ilustraciones y fotografías. (Vea la Figura 1 a continuación).La mayoría de materiales se pueden ser marcados mediante láser, pero los resultados dependerán del tipo de longitud de onda láser que se use.Ambos láseres CO2 de 10,6 y 9,3 micrones se usan para marcar materiales no metálicos con marcados de profundidad, y para marcados de superficie en algunos metales. Los láseres de fibra con una longitud de onda de 1,06 micrones se usan para el marcado de superficie de muchos materiales y para el marcado de profundidad o marcado superficial en metales. El marcado de profundidad láser también se conoce como grabado láser. Obtenga más información sobre cómo la tecnología láser es la herramienta ideal para las especificaciones de alta precisión cuando se usa como cortador láser y, cómo la tecnología láser permite producir características con diseños personalizados cuando se usa como grabador láser o marcador láser.- Editado: Freddy Hidalgo

Eso de la tecnología láser. Interesante, gracias por compartir esa info.

ResponderEliminarA leer eso de láser, me imagino que es peligrosa esa tecnología muy buen tema es interesante.

ResponderEliminarMuy buen tema sobre lo que es un Láser.

ResponderEliminar